HUNTRON Lokalizatory uszkodzen elementów elektronicznych

HUNTRON TRACKERS (USA)

LOKALIZATORY USZKODZEŃ na PCB - DIAGNOSTYKA

Informacja: Systemy Diagnostyczne HUNTRON (pdf)

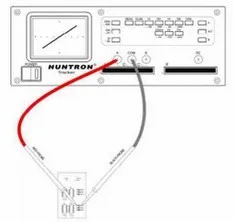

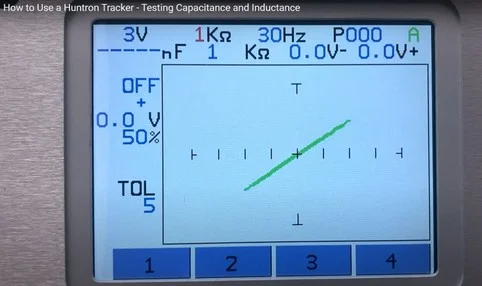

Testery HUNTRON Trackers to uznany, międzynarodowy standard przyrządów do testów płytek PCB. Testy w trybie ręcznym dla 1, 2 przewodów, automatyczne porównanie sygnatur dla większych układów scalonych i złącz (podłączenie wieloprzewodowe), a także w trybie AUTOMATYCZNYM z wykorzystaniem skanerów serii ACCESS PROBER, skanujących szybko całe płytki drukowane.

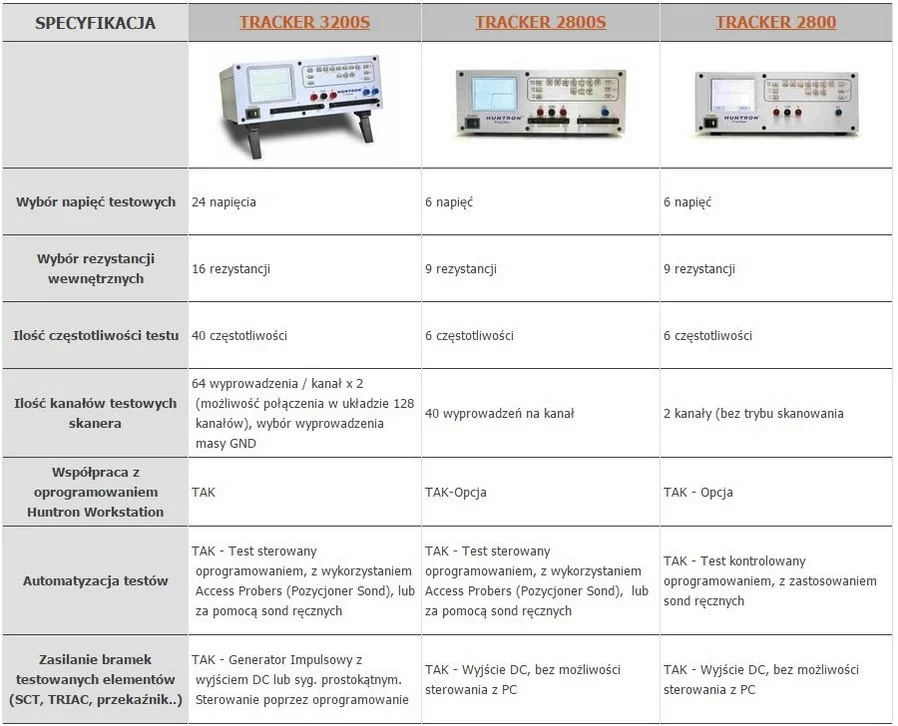

TRACKER 3200S / TRACKER 2800S / TRACKER 2800

Wybór modeli lokalizatora uszkodzeń elementów elektronicznych HUNTRON:

KORZYŚCI zastosowania testerów płytek HUNTRON Tracker

- Możliwość przetestowania płytek, które nie moga być zasilone

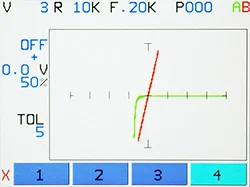

- Analiza Sygnatur Analogowych pozwala na poszukiwanie / diagnostykę płytek metodą porównawczą

- Test płytki bez zasilania (Power-Off) pozwala na redukcję ryzyka uszkodzeń, które mogą nastąpić po podłączeniu zasilania (kosztowne podzespoły)

- Tester umożliwia wykrycie "katastrofalnych" problemów przed podaniem zasilania

Tester - lokalizator uszkodzen ASA pozwala na diagnozowanie płytek PCB nawet w sytuacji gdy nie posiadamy pełnej dokumentacji technicznej naprawianego urządzenia. Testery ASA są z powodzeniem stosowane w serwisach elektronicznych zajmujących się naprawami sprzętu cywilnego i wojskowego. Wykorzystywane są także w produkcji do szybkiego testowania poprawności montażu elementów elektronicznych.

Zazwyczaj warsztaty serwisowe gromadzą sygnatury ASA (charakterystyki) dobrych układów, tak aby potem w przypadku konieczności dokonania kolejnej naprawy można było szybko porównać sygnatury układów z uprzednio zapamiętanymi charakterystykami działającej płytki.

Testery ASA nie są cudowną receptą na naprawy dowolnych uszkodzeń, nie pozwolą na diagnozowanie uszkodzeń struktury wewnątrz skomplikowanych układów jak mikroprocesory. Zgodnie ze statystykami uszkodzeń układów elektronicznych ok. 80% uszkodzeń ma charakter "katastroficzny" trwale zmieniający charakterystyki elementów.

![]()

STATYSTYKA: ok. 70 do 80% uszkodzeń układów elektronicznych powstaje na skutek przepięć, za dużych prądów, zbyt dużych napięć przyłożonych choćby chwilowo do wyprowadzeń urządzeń (układów, płytek), które mają styczność ze światem zewnętrznym (otoczeniem). W rękach sprawnego inżyniera serwisu Lokalizatory ASA pozwalają na zdecydowane skrócenie czasu naprawy i zmniejszenie kosztów. Dodatkowo istnieje możliwość diagnozowania elementów elektronicznych, które są zużyte i w niedługim czasie mogą ulec uszkodzeniu !

Zastosowanie w procesie napraw testerów HUNTRON Tracker daje możliwość szybkiej, skutecznej diagnostyki ok. 80% wszystkich uszkodzeń z którymi spotykają się warsztaty serwisowe, naprawcze, kalibracyjne i metrologiczne i jest doceniana przez użytkowników na całym świecie.

Dlaczego naprawa PCB jest bardziej przyjazna dla środowiska niż wymiana na nowy

Elektronika jest często postrzegana jako „czystsza” branża niż transport, chemia przemysłowa i górnictwo. Może to być prawdą po wyprodukowaniu i zmontowaniu elektroniki. Jednak aby osiągnąć ten punkt, urządzenia elektroniczne, takie jak płytki obwodów drukowanych (PCB), opierają się na wszystkich tych „brudnych” gałęziach przemysłu. Ma to wpływ na środowisko, w wyniku czego wielu klientów PCB zwraca się do naprawy lub recyklingu, aby zminimalizować zależność od nowo wyprodukowanych PCB.

Elektronika jest często postrzegana jako „czystsza” branża niż transport, chemia przemysłowa i górnictwo. Może to być prawdą po wyprodukowaniu i zmontowaniu elektroniki. Jednak aby osiągnąć ten punkt, urządzenia elektroniczne, takie jak płytki obwodów drukowanych (PCB), opierają się na wszystkich tych „brudnych” gałęziach przemysłu. Ma to wpływ na środowisko, w wyniku czego wielu klientów PCB zwraca się do naprawy lub recyklingu, aby zminimalizować zależność od nowo wyprodukowanych PCB.- Przyczynia się do składowania odpadów. PCB nie ulegają biodegradacji i mogą przetrwać dziesiątki lat.

- Jest bardziej toksyczny niż większość innych śmieci. PCB i inne elementy elektroniczne uwalniają toksyczne substancje, takie jak ołów, rtęć, arsen i dioksyny do gleby, wody i powietrza.

- Może zatruwać dziką przyrodę i lokalnych mieszkańców, którzy mają z nią kontakt.

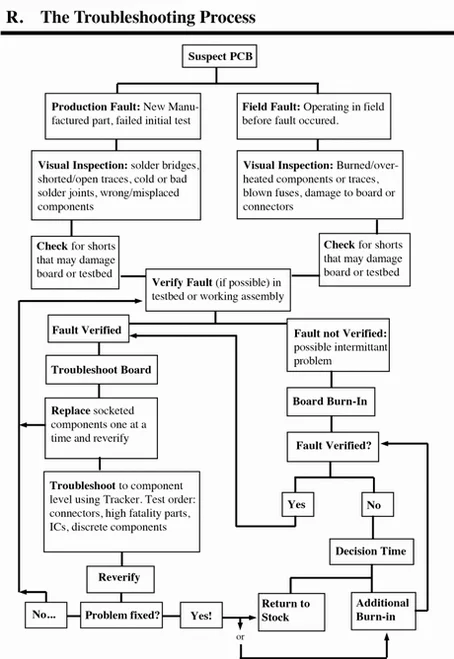

Schemat blokowy rozwiązywania problemów z płytką drukowaną